PROCESSO DI FABBRICAZIONE DEI TRASFORMATORI IN OLIO

Gli avvolgimenti di media tensione sono normalmente costruiti con filo smaltato o piattina ricoperta da carte di pura cellulosa (rame o alluminio). Tutti i materiali isolanti sono di classe termica A o superiore e vengono costantemente sottoposti a controlli rigorosi.

Anche su questi avvolgimenti si possono realizzare opportuni canali che permettono al liquido isolante di svolgere al meglio la sua funzione di trasferimento del calore dagli avvolgimenti stessi al sistema di raffreddamento sistemato sulla cassa, ottenendo così una temperatura ottimale.

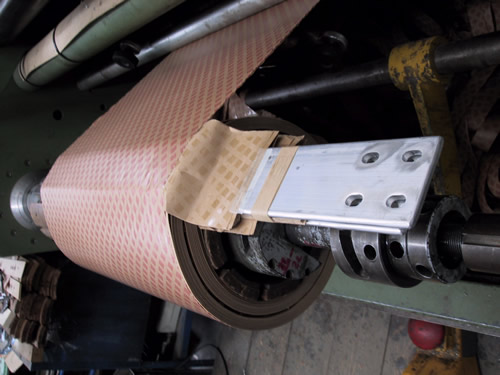

Gli avvolgimenti vengono costruiti con l’impiego di macchine computerizzate in grado di assicurare una giusta trazione del conduttore, per ottenere bobine perfettamente omogenee e simmetriche, condizioni indispensabili per un duraturo funzionamento del trasformatore.

Le bobine così realizzate vengono dapprima essiccate in forno a temperatura termoregolata fra gli 80 - 90° C, in modo da estrarre l’umidità presente all’interno delle carte isolanti, e successivamente inserite nelle colonne del nucleo magnetico e fissate con stecche di legno di faggio.

I nuclei magnetici dei trasformatori, di progettazione interna, sono realizzati presso nostri qualificati fornitori. I lamierini utilizzati per la realizzazione sono del tipo a cristalli orientati con bassa cifra di perdita, isolati in carlyte e hanno giunti con taglio a 45° step lap. Il nucleo è realizzato con gradini di dimensioni variabile, in modo da ottenere una sezione quasi circolare, ottimizzando così il coefficiente di riempimento.

Questi accorgimenti conferiscono alla macchina basse perdite e correnti a vuoto. Dopo aver inserito e fissato gli avvolgimenti il nucleo magnetico viene completato col giogo superiore e pressato tramite lamiere sagomate serrate con trafile inox.

A questo punto viene montato il coperchio del trasformatore e vengono effettuati i collegamenti delle bobine agli isolatori ed al commutatore di tensione. Gli isolatori sono del tipo passante in porcellana e vengono scelti in base alla potenza ed alla classe di isolamento del trasformatore. Ultimati i collegamenti il trasformatore viene posizionato e fissato all’interno della cassa e riempito sottovuoto con olio isolante riscaldato, deumidificato e degassato. Tutti i trasformatori vengono poi collaudati secondo le normative vigenti o secondo specifiche del cliente stesso.